KaiBlog ’15 | 6 Sigma

6 Sigma

📍 Nedir?

İstatistik dersi aldıysanız sigma harfine aşina olabilirsiniz. Ve sigma (σ), bir popülasyonun standart sapmasını (verilerin ortalamadan ne kadar değişkenlik gösterdikleri) temsil eden Yunan harfidir.

Altı Sigma (6σ) metodolojisi ise, hatasız bir süreci hedefler.

6 sigma seviyesine ulaşmanın literatürde anlamı: bir milyonda sadece 3,4 kez hata yapmaktır. Yani 1 milyonda sadece 3,4 tane hata yapma şansınız vardır.

📍 Nasıl Başladı?

Gelin bu hikayeye birlikte tanık olalım:

Her şey 1970’lerde , Amerikan şirketi olan Motorola’nın Quasar adlı televizyon şirketini bir Japon şirketi olan Matsushita’ya satması ile başladı. Bunun nedeni ise, şirketteki fazla hata oranının getirdiği verimsizlikti. Bunun üzerine Matsushita, fabrikanın çalışmasında hızlı ve etkili değişikliklere gidip buradaki hata oranını %150’den %3’e düşürdü ve işte hikayemiz başladı.

Motorola uzmanları Japonların bu büyük başarısının nedenlerini incelediler. Sonuçta bu başarının ürünün kendi kalitesinden çok, ürünün süreç kalitesiyle ilgili olduğunu fark ettiler. Kendi işletme gelirleri çok yüksekti ve sisteme cevap süreleri çok uzundu. Bu da müşteri memnuniyetsizliğine neden oluyordu.

1980’lerin başında Motorola Robert Galvin’in liderliğiyle performansta gelişme için mücadeleye başladı. Galvin’in amacı yeni sistemi kullanarak telefonların kalitesini artırmaktı. 1986 yılında, Motorola’da çalışan Mikel Harry, farklı süreçlerdeki sapmalar üzerinde çalışmaya başladı. Ve süreçlerdeki sapmaların müşteri ihtiyaçlarını karşılamada yetersizliğe neden olduğunu gördü. Mikel Harry daha sonra Bill Smith ile çalışmaya başladı. Smith’in hazırladığı kalite raporunda ürünün kullanım performansıyla, imalatta gereken yeniden işlemeler arasında bir ilişki olduğunu keşfetti. Rapora göre, standartlara daha fazla uyum gösteren ürünler, müşteriye ulaştıktan sonra daha yüksek performans elde ediyordu.

Artık asıl sorun hataların azaltılmasını sağlayacak pratik yollar bulmaktı. Bunun üzerine Smith 4 aşamalı problem çözme yaklaşımı olan MAIC’i (ölçme, analiz etme, geliştirme, kontrol etme) geliştirdi.

1995'in sonlarına General Electric CEO’su olan Jack Welch, altı sigmayı tüm sistemleriyle firmada uygulamaya başladı.

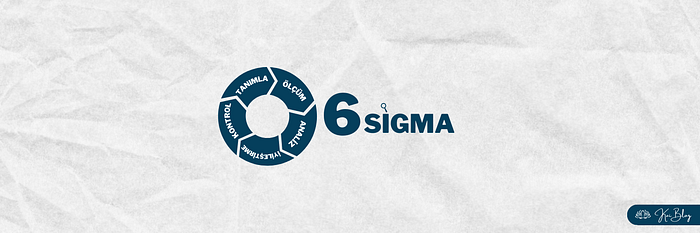

Ve daha sonra da DMAIC, Altı Sigma seviyesine ulaşmak için kullanılan bir problem çözme yöntemi oldu.

DMAIC döngüsü, hem süreci kontrol eder hem de yaratıcı düşünmeyi teşvik eder. Nasıl mı?

Döngüyü oluşturan beş kavramı ele alalım:

(D)efine (Tanımla): Açık olarak tanımlanan her problem yarı yarıya çözülmüştür. O yüzden bu aşamasında sorun, iyileştirme fırsatları, proje hedefleri ve müşteri gereksinimlerini tanımlarız.

Ekip olarak bunun için, problem hakkında hem araştırma yaparız hem de müşterilerimizin ürünlerimiz ve süreçlerimiz hakkında neye ihtiyaçları olduklarına ilişkin bilgi toplarız. Buradaki verileri sonraki aşama için saklayıp hazır hale getiririz.

🔸(M)easure (Ölçüm): Ölçme aşamasında amacımız, edinmiş olduğumuz verilerin nasıl kullanılacağını ve nasıl gösterileceğine karar vermektir. Proje durum raporu doldurularak termin ve hedefler belirleriz. Bu aşamada, projenin girdi ve çıktılarının doğru olduğundan emin olmalı ve mevcut durumu görsel analizler yardımı ile ortaya koymalıyız.

🔸(A)nalyse (Analiz): Analiz aşaması, tanımdan sonra gelen en önemli ikinci aşamadır.Bu aşamada, sınıflandırılmış olan verilerimizi analiz ederiz. Amacımız, problemin mevcut performansı ile arzu edilen hedef arasındaki sapmanın kök nedenlerini belirlemek için süreci analiz etmektir. Bu süreçte çeşitli analiz yöntemleri kullanabiliriz, kök nedenlerin bulunmasında da 5 neden analizi ve balık kılçığı gibi metotlar kullanabiliriz.

🔸(I)mprove (İyileştirme): İyileştirme aşaması, sürecin sahip olduğu sorunları bulduktan sonraki adımdır. Bu adımda çözümler tasarlarız ve uygulama planları geliştiririz. İyileştirme aşamasında fikirler ve yaratıcılık önem taşır, çözüme ışık tutarlar. Fikirlerimizi belirledikten sonra, Benzerlik Diyagramı’nı kullanarak sınıflandırabilir, çözüm geliştirebilir ve Pugh Matris’ini iyileştirmelerin çözümlerini süzmede kullanabiliriz.

🔸(C)ontrol (Kontrol): Kontrol aşamasında, uygulama aşamasında tasarlanan iyileştirme başarılı ise doğrulanır. Pilot bir uygulama ile PUKÖ Döngüsü kurarız. Daha sonra yeni süreç kararlı olduğunda elde edilen gerçek sonuçlar belgelendirilir. Bu standartların yararı, çözümlerin devamlılığını sağlayabilmek ve herkesin aynı dili konuşmasını sağlamaktadır.

Eğer sonuçta hedefler karşılanmaz ise, düzeltici faaliyet olarak DMAIC döngüsü tekrar başlatılır.

Altı Sigma’nın özü:

🔸 Ölçülebilir sonuçlara odaklanmak,

🔸 Bilimsel yöntemlerle kalite seviyesini mevcut problemleri çözerek arttırmaya çalışmak,

🔸 Varsayımlardan çok istatistiksel verilere dayalı karar alabilmektir.